加工条件・FAQ

broachtool-techinfoロータリーブローチを使用する際の下穴寸法や加工条件、よくあるご質問などの技術情報です。

下穴表

ロータリーブローチ加工の下穴

下穴加工はロータリーブローチで最も重要な要素です。 重要な点は3点あります。

- 下穴径はかならず加工する多角形穴より大きな径で加工します。

- 下穴はかならず加工長より深く加工します。

- 多角形の頂角より大きな径の面取りを施します。

下穴径は下記の表を参考にして調整してください。 下穴深さは多角形穴加工長の1.2倍から1.4倍の深さを目安に加工してください。 可能であれば、下穴奥に切り屑排出用の溝入れ加工を行うことで良好な加工環境を設定することができます。

六角ブローチ

六角ブローチ

| 寸法 | 下穴径 |

|---|---|

| 1 | ø1.05 +0.10/0 |

| 1.2 | ø1.25 +0.10/0 |

| 1.5 | ø1.55 +0.10/0 |

| 2 | ø2.10 +0.10/0 |

| 2.5 | ø2.60 +0.10/0 |

| 3 | ø3.10 +0.10/0 |

| 3.5 | ø3.60 +0.10/0 |

| 4 | ø4.15 +0.10/0 |

| 5 | ø5.15 +0.10/0 |

| 6 | ø6.20 +0.10/0 |

| 7 | ø7.20 +0.15/0 |

| 8 | ø8.25 +0.15/0 |

| 9 | ø9.25 +0.15/0 |

| 10 | ø10.30 +0.15/0 |

| 11 | ø11.30 +0.15/0 |

| 12 | ø12.35 +0.15/0 |

| 13 | ø13.40 +0.15/0 |

| 14 | ø14.40 +0.15/0 |

| 15 | ø15.45 +0.20/0 |

| 16 | ø16.45 +0.20/0 |

| 17 | ø17.50 +0.20/0 |

| 18 | ø18.55 +0.20/0 |

| 19 | ø19.55 +0.20/0 |

| 20 | ø20.60 +0.20/0 |

| 22 | ø22.65 +0.20/0 |

| 24 | ø24.70 +0.20/0 |

| 25 | ø25.75 +0.30/0 |

| 26 | ø26.80 +0.30/0 |

| 27 | ø27.80 +0.30/0 |

| 28 | ø28.85 +0.30/0 |

| 29 | ø29.90 +0.30/0 |

| 30 | ø30.90 +0.30/0 |

| 31 | ø32.00 +0.30/0 |

| 32 | ø33.20 +0.30/0 |

| 33 | ø34.30 +0.30/0 |

| 34 | ø35.35 +0.30/0 |

| 35 | ø36.40 +0.40/0 |

| 36 | ø37.45 +0.40/0 |

| 37 | ø38.50 +0.40/0 |

| 38 | ø39.50 +0.40/0 |

| 39 | ø40.65 +0.45/0 |

| 40 | ø42.00 +0.45/0 |

四角ブローチ

四角ブローチ

| 寸法 | 下穴径 |

|---|---|

| 1 | ø1.15 +0.10/0 |

| 1.5 | ø1.65 +0.10/0 |

| 2 | ø2.20 +0.10/0 |

| 2.5 | ø2.75 +0.10/0 |

| 3 | ø3.30 +0.10/0 |

| 3.5 | ø3.85 +0.10/0 |

| 4 | ø4.40 +0.10/0 |

| 5 | ø5.50 +0.15/0 |

| 6 | ø6.60 +0.15/0 |

| 7 | ø7.70 +0.15/0 |

| 8 | ø8.80 +0.15/0 |

| 9 | ø9.90 +0.15/0 |

| 10 | ø11.00 +0.20/0 |

| 11 | ø12.10 +0.20/0 |

| 12 | ø13.20 +0.20/0 |

| 13 | ø14.70 +0.20/0 |

| 14 | ø15.80 +0.20/0 |

| 15 | ø16.95 +0.25/0 |

| 16 | ø18.10 +0.25/0 |

| 17 | ø19.20 +0.25/0 |

| 18 | ø20.90 +0.25/0 |

| 19 | ø22.05 +0.25/0 |

| 20 | ø23.20 +0.30/0 |

| 21 | ø24.35 +0.30/0 |

| 22 | ø25.50 +0.30/0 |

| 23 | ø26.70 +0.30/0 |

| 24 | ø27.85 +0.30/0 |

| 25 | ø29.00 +0.30/0 |

六角ブローチ(インチ)

六角ブローチ(インチ)

| 寸法 | 下穴径 |

|---|---|

| 3/32" | ø2.45 +0.10/0 |

| 1/8" | ø3.25 +0.10/0 |

| 5/32" | ø4.10 +0.10/0 |

| 3/16" | ø4.90 +0.10/0 |

| 7/32" | ø5.70 +0.10/0 |

| 1/4" | ø6.55 +0.10/0 |

| 9/32" | ø7.35 +0.15/0 |

| 5/16" | ø8.15 +0.15/0 |

| 3/8" | ø9.80 +0.15/0 |

| 1/2" | ø13.10 +0.15/0 |

| 9/16" | ø14.70 +0.15/0 |

| 5/8" | ø16.35 +0.20/0 |

| 3/4" | ø19.60 +0.20/0 |

| 7/8" | ø22.90 +0.20/0 |

四角ブローチ(インチ)

四角ブローチ(インチ)

| 寸法 | 下穴径 |

|---|---|

| 3/32" | ø2.60 +0.10/0 |

| 1/8" | ø3.50 +0.10/0 |

| 5/32" | ø4.35 +0.10/0 |

| 3/16" | ø5.25 +0.15/0 |

| 7/32" | ø6.10 +0.15/0 |

| 1/4" | ø7.00 +0.15/0 |

| 9/32" | ø7.70 +0.15/0 |

| 5/16" | ø8.75 +0.15/0 |

| 3/8" | ø10.50 +0.20/0 |

| 1/2" | ø14.35 +0.20/0 |

| 9/16" | ø16.15 +0.25/0 |

| 5/8" | ø17.95 +0.25/0 |

| 3/4" | ø21.55 +0.35/0 |

| 7/8" | ø25.10 +0.35/0 |

TORXブローチ

TORXブローチ

| 寸法 | 下穴径 |

|---|---|

| T3 | ø0.95 +0.05/0 |

| T4 | ø1.05 +0.05/0 |

| T5 | ø1.20 +0.05/0 |

| T6 | ø1.40 +0.10/0 |

| T7 | ø1.60 +0.10/0 |

| T8 | ø1.90 +0.10/0 |

| T9 | ø1.95 +0.10/0 |

| T10 | ø2.20 +0.10/0 |

| T15 | ø2.60 +0.10/0 |

| T20 | ø3.00 +0.10/0 |

| T25 | ø3.40 +0.10/0 |

| T27 | ø3.80 +0.10/0 |

| T30 | ø4.15 +0.10/0 |

| T40 | ø5.00 +0.15/0 |

| T45 | ø5.80 +0.15/0 |

| T50 | ø6.70 +0.20/0 |

| T55 | ø8.20 +0.20/0 |

| T60 | ø9.85 +0.20/0 |

| T70 | ø11.45 +0.20/0 |

TORX PLUSブローチ

TORX PLUSブローチ

| 寸法 | 下穴径 |

|---|---|

| IP6 | ø1.45 +0.10/0 |

| IP8 | ø1.95 +0.10/0 |

| IP9 | ø2.10 +0.10/0 |

| IP10 | ø2.30 +0.10/0 |

| IP15 | ø2.75 +0.10/0 |

| IP20 | ø3.25 +0.10/0 |

| IP25 | ø3.65 +0.10/0 |

| IP27 | ø4.15 +0.10/0 |

| IP30 | ø4.60 +0.10/0 |

| IP40 | ø5.50 +0.10/0 |

| IP45 | ø6.55 +0.10/0 |

| IP50 | ø7.25 +0.15/0 |

| IP55 | ø9.45 +0.15/0 |

| IP60 | ø10.95 +0.20/0 |

| IP70 | ø12.95 +0.20/0 |

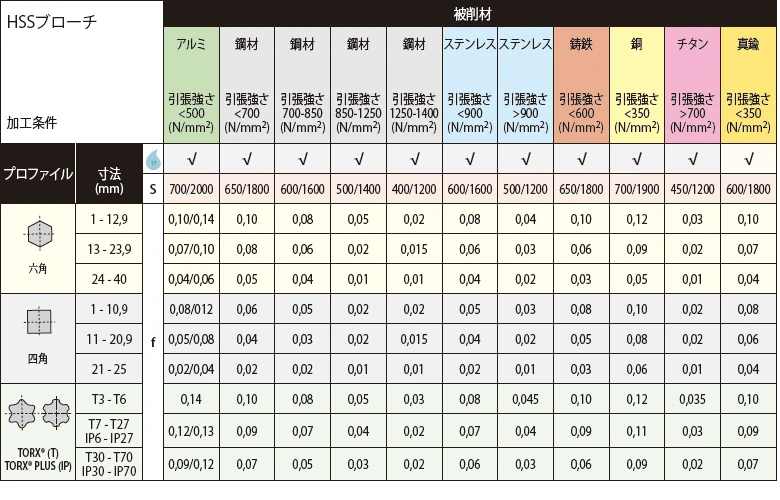

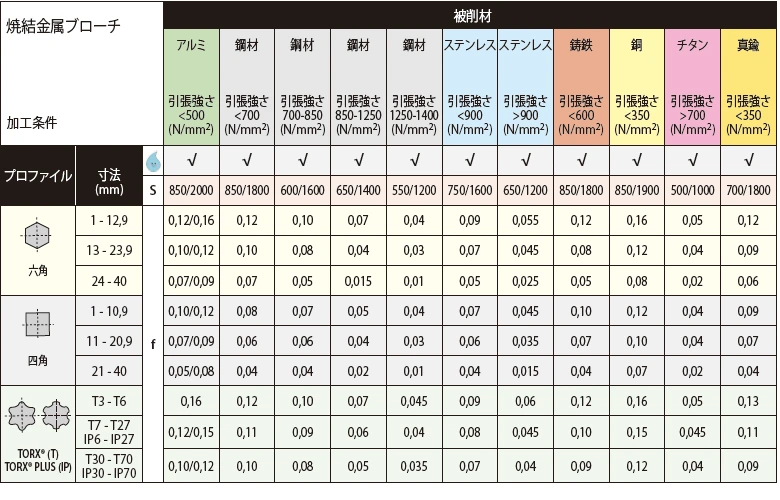

加工条件

HSS&焼結金属ブローチ加工条件

加工サイズと被削材に応じた推奨加工条件表です。

ワーク端面にブローチのスリップ跡が生じる場合は、低回転もしくは無回転でブローチをワークに接触させ、ブローチがワークに喰いついてから条件表の回転と送りに変速するプログラムで打痕を低減させることができます。

ブローチを引き抜く際は早送りの設定で問題ありません。 回転切替/変速が容易な設備(NC旋盤、MCなど)では回転を停止して引き抜くことで、面取り部のスリップ痕を低減させることができます。

表記:S = RPM (rounds/minute) F = 送り率 (millimeters/round)

FAQ

ブローチツールについて

- どのような設備で使われていますか?

ブリゲッティロータリーブローチツールは以下のような様々な設備で使用可能です。 NC旋盤やスイス型自動盤で最も多く使用されています。

・NC旋盤

・スイス型自動旋盤

・マシニングセンター

・ボール盤

・汎用旋盤など

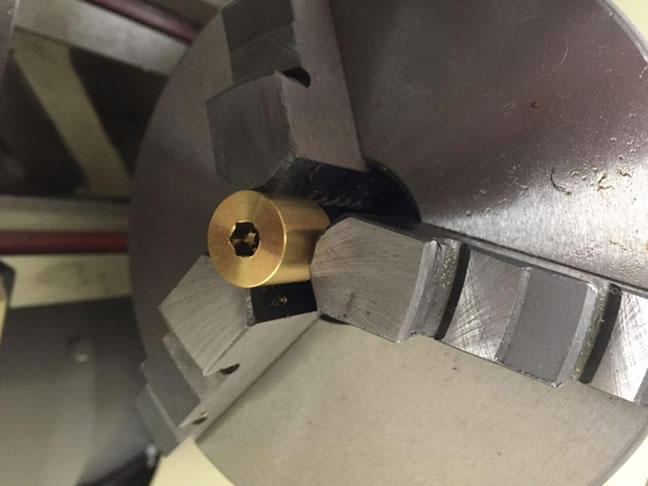

(CNC旋盤での取り付け事例)

- ミーリング機能の無い旋盤で使用できますか?

使用できます。旋盤で使用する際には工具側を回転させる必要はありませんのでボーリングバーホルダ等に取り付けて加工することができます。

(ヤマザキマザック社QUICK TURN NEXUS250-Ⅱ MYに取り付けられたブローチツール)

- 被削材の種類と硬度はどの程度まで実績がありますか?

黄銅・銅・アルミニウムはもちろん、一般的な鋼(S45C,SS400など)やステンレス(SUS304やSUS316)でも実績があります。目安としてHRC24未満で引っ張り強度が60kgf/㎜2以下のものに向いています。勿論搭載する設備や加工するサイズとの兼ね合いによります。

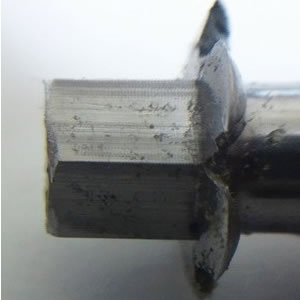

(ヤマザキマザック社QUICK TURN NEXUS250-Ⅱ MYで加工したワーク、ワーク材質 ニッケルクロムモリブデン鋼39NiCrMo3 対辺5/8”の12角穴加工)

(ヤマザキマザック社QUICK TURN NEXUS250-Ⅱ MYで加工したワーク、ワーク材質 16NiCr4 対辺16mmの六角穴加工)

- 精度要求の厳しい六角穴加工ができますか?

レンチ穴の加工を想定したツールなので、レンチ穴として機能するために十分な形状精度が出せます。ただし下穴加工を対辺寸法よりも大きくとる工法のため、各辺の中心部分に下穴のR形状が残ります。このため、電極や金型など厳密な多角形の形状を必要とするような用途には適しません。

- クーラントや切削油は必要ですか?

材質によってはドライ加工も可能ですが、刃物の寿命をのばすためにウェット加工を推奨しています。水溶性クーラント、切削油どちらもご使用頂けます。

- 内径加工以外に外径六角やセレーション加工もできますか?

内径加工と同じホルダで外径加工にも対応可能です。外径加工を行う場合は専用アダプターと外径用ブローチ(ダイス)を使用します。ただし内径加工よりも加工負荷が高くなるため、加工できる形状をサイズは限定的となります。

(ブローチツールで外径加工したワークのサンプル)

(外径加工テストの様子。下径の表面からそいだ切り屑を奥に押し込んでいく様子が分かります。内径加工の場合にも同様の現象が穴の中で起きています。)

- ブローチツールを検討するにあたって注意すべきことはありますか?

一般的な旋削加工と違って切りくずを奥へ押し込んでいくブローチツールでの加工では加工する六角穴/四角穴のサイズ、下穴の大きさによっては非常に大きなスラスト推力が必要になります。これまでにも、同じ工具を使ってもA社の機械では加工ができるがB社の機械では加工ができない、同じ型式の旋盤が2台あるが1台目では加工ができるのにもう一台の機械では加工中に過負荷で止まってしまうなどといったケースがありました。被削材種類、下穴サイズ、加工サイズの組み合わせごとに必要なスラスト推力を推測することはできません。本格的な導入を検討する為の手段として、貸し出しデモ機を準備しています。(刃物は別売)デモ機の種類等については別途お問い合わせください。

- ブローチの材質は何?コーティングは可能?

標準ブローチはハイスのノンコートとなります。標準ブローチでアルミ・真鍮・炭素鋼・ステンレスなど様々な材質の加工が可能です。オプションで超硬製や各種コーティング仕様ブローチのラインナップもございます。

- 被削材の硬度はどの位まで対応できるか?

推奨する加工対象はHRC24以下、引張り強度60kgf/mm2以下の材質です。HRC24を超える被削材の加工では極端な低寿命やツール破損が発生する可能性が高くなります。このような高硬度材にはスロッティングツールでの加工を推奨しています。

- ホルダの種類が多すぎてどう選べば良いかわかりません。

最もスタンダードなバランスタイプのホルダはG12Bシリーズです。 小型のスイス型自動盤などにはG8Sシリーズを推奨しています。 硬度のたかい被削材や大きなサイズにはG16シリーズを推奨しています。 詳しくは 「推奨ツール」をご確認ください。

- ブローチ加工時にどのような力がかかりますか?

回転方向には強いトルクはかかりませんが、スラスト方向には強い抵抗がかかります。スラスト方向の抵抗の大きさは下穴径に影響され、下穴径が大きいほど抵抗値が下がります。加工実験の一例として下記のようなデータがあります。加工機:NC旋盤 被削材:快削鋼 形状:14mm巾六角、深さ20mm →必要動力0.7~0.9kw, スラスト荷重1500-1700N

- トルクス穴加工はできますか?

トルクスのT3~T70までのトルクス穴加工に対応できます。各サイズに対応できるホルダ種類についてはカタログの詳細をご確認下さい。

- ブローチ型式のEとQの意味を教えてください。

Eはイタリア語Esagonoの頭文字で六角形を表しています。Qはイタリア語Quadrangoloの頭文字で四角形を表しています。

カタログダウンロード

ご相談、お問合せはこちら

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。