ねじ転造ヘッドARC

転造ねじ加工を工程集約

ARC(エーアールシー)ねじ転造ヘッドとは

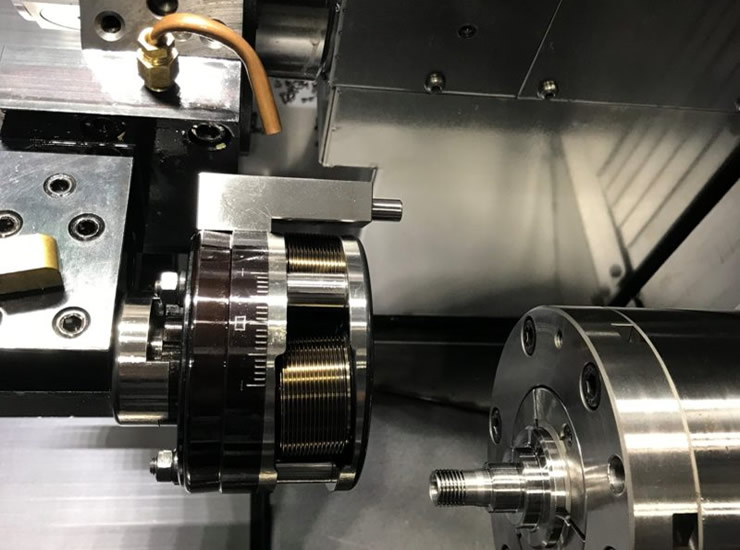

ねじ転造ヘッドは、通常3つのロールを伴い軸方向より材料の端面から進入してねじを転造します。

先端から1山ずつ転造していく歩み転造方式なので、機械とワークの負荷が少ない方式です。

回転数がいくつであっても、1回転あたりピッチ分進みます。

ロールはどんな長さでも軸方向に進むので、螺長の設定は自由に出来ます。

回転するワークに使用するF型ヘッド(旋盤等に使用)、ヘッドを回転させることが可能なG型ヘッド(MC等に使用)があります。

導入事例

ARCねじ転造ヘッドのユーザーである村山製作所様の協力の下、汎用的なNC旋盤を使用して300mmもの長尺ねじ加工を行ったビデオです。

”転造”とは何か?

ねじを作るには切削加工と転造加工による工法があります。転造とは読んで字のごとく転がして造ることです。英語でロール(ROLLING)と言います。

転造の歴史

ダイスで押付け転がして塑性する「ねじ転造」は100年以上の歴史を持っています。しかし、日本はまだ50年程の歴史しかありません。

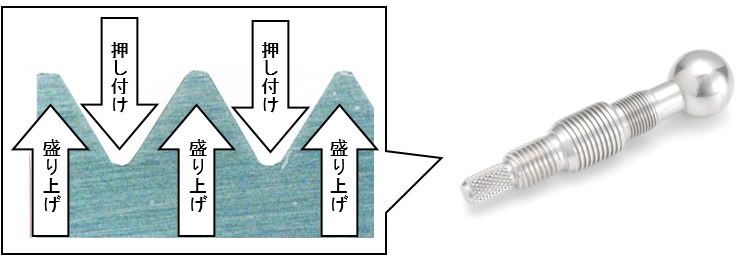

転造の原理

転造の原理は「弾性」と「塑性」によるものです。

弾性とは

⇒材料が伸びてから元に戻る性質

⇒金属には多少の弾性要素がある

塑性とは

⇒材料が伸びて元に戻らない性質

⇒金属では硬度に大きく影響する

(上図:弾性のイメージ、引っ張って元に戻る、ばねなど 下図:塑性のイメージ、元に戻らない)

転造でねじを作るには、ダイスと呼ばれるねじ型の工具を加工対象物に押し当てて山を塑性変形させる(盛り上げる)事で加工します。この山がしっかりと成形されたものが「ねじ」や「ギア」などの部品になります。

転造できる材料

転造は弾性と塑性の力を持って行われます。 材料の特性をミルシートなどで確認すると「伸び率」という項目がありますが、それが弾性に当たります。

「張力」は塑性しやすさに起因します。 目安は伸び率5%以上、張力が最高1,700N/mm2までの材料になります。 上記目安を満足し、HRC硬度で20以下の材質は転造加工しやすく、まさしく転造に適した材料と言えます。 逆にHRC30を超えるとねじ転造ヘッドでの転造は非常に難しくなります。

日本国内ではS25C、S45C、SS400、アルミニウム、真鍮、SUS303、SUS304、SUS316などの材料への採用事例があります。

転造ねじの良いところ

-

1

ねじ強度の向上

塑性変形による加工硬化と組織の緊密化により強度が向上 -

2

面粗度の向上

表面がバニッシュされ光沢を帯びた仕上がり -

3

加工時間の短縮

高い周速でピッチ送りし一度仕上げの為加工時間が比較的短い -

4

段取時間の削減

ロールの寿命は基本的に切削に比べて長い為、工具交換頻度が低減できる -

5

バリ・割れ・錆びの防止

塑性変形で組織が強くなるので不良率も激減

ねじの加工方法 切削と転造の違い

ねじ切削加工の特長

メリット

- NC旋盤の発展の中で複合加工に取り込みやすい

- チップ形状でねじの細かい角度が調整しやすい

デメリット

- 切粉の巻き付きによるトラブルが起こりやすい

- 切削するのでバリ発生のリスクがある

ねじ転造加工の特長

メリット

- ダイス寿命が長く、加工時間も短い為量産に適している

- 基本的に切粉が発生しないので巻きつきなどのトラブルが起こりにくい

- ねじ自体の強度が切削に比べて高い(残留応力と表面硬度向上)

デメリット

- 転造盤の様な大きな設備が必要(最近は小型のツールも出ている)

- 少量加工や試作に適さない(都度ダイスの購入、調整などが必要)

- 下径の管理が切削以上にシビアである。(転造タップに似ている)

ARCねじ転造ヘッドの特徴

CNC旋盤に搭載して使用することができるので、切削工程と転造工程を1台のCNC旋盤に集約することができる。

(工程集約の例 通常 旋盤加工→プレス加工→転造盤加工 改善例 CNC旋盤内で3工程完結)

導入検討する際に注意すべき点

切削加工や転造盤で加工したワークのようにねじ山をシャープに仕上げることはできません。

アキシャルヘッドは3つのロール(ダイス)がワークの正面方向から接触し、3つのロールがワークが1回転する間に1/3ピッチずつ盛り上げる(転造加工する)、歩み転造方式と呼ばれる加工方法です。

ねじ転造加工は金属を変形させる、という通常大きな力が要求される加工の一種ですが、この歩み転造方式により少ない力で塑性変形させることを可能にしています。同じ転造加工でも大きな力で塑性変形させている転造盤の加工方式とは異なります。故に転造盤に比べてねじ山には平な部分が残るのが一般的です。

切削加工や転造盤加工からの切り替え時に同じような山角形状を意識しすぎてしまい、ロールの破損が頻発する、交換頻度が高くなるというケースがよくあります。ねじ山形状が厳格に要求される場合にはこの加工方式は不適当です。

アキシャルヘッドで加工したねじの山部形状の様子

切削加工からの工法切替テスト中に、ねじ山の形状にこだわり過ぎてトップロールさせて20個も加工しないうちにロールを破損させてしまった事例

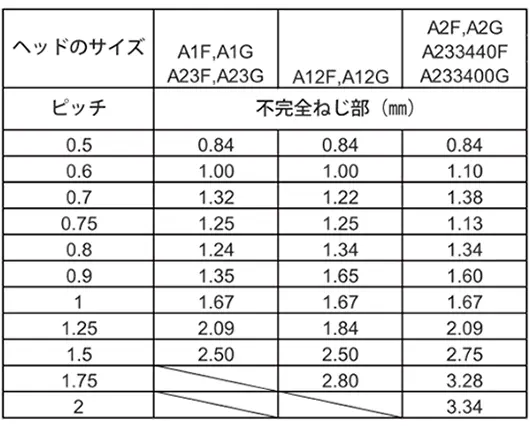

ねじ奥に不完全ねじ部が発生する

歩み転造方式で加工する為、3つのロールにはそれぞれ食付きがあります。その為ねじの終端部分ではこの食いつき部分のみが通過した箇所(不完全ねじ部)が発生します。フランジ際までのねじ加工などロールやヘッドとワークの干渉確認をすることは検討を進める上で重要な工程となります。

※上記数値は参考値です。加工状況によって数値が変わります。

打ち合わせにあたって

ARCねじ転造ヘッドはねじサイズに合うヘッドとロールをカタログから選んで購入、というものではありません。どんなワークをどんな工作機械でどのように加工したいのか、お客様と私どもでお互いに情報を交換しながら最適な加工環境を導き出していく作業が必要になります。

検討に必要なもの ワーク図、搭載する予定の設備の情報

電話やメールを使ってお互いの情報を交換します。

お客様に最適な加工環境を提案します。

カタログダウンロード

ご相談、お問合せはこちら

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。