SKN NIPPSプレス加工機

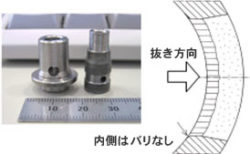

nipps穴あけ加工後の内径にバリが出ない、特殊プレス加工機

SKN NIPPSプレス加工機とは

一切内バリを出さないという画期的な考えを用いた工法

世界中に溢れる金属部品の中で、穴開け加工は数え切れないくらいあります。 その加工において、誰もが頭を悩ませているのが「穴開け後のバリ取り」です。 今まで幾多の業者が新しい「バリ取り技術」を競い合ってきましたが、今日現在でも「万能のバリ取り方法」は見つかっておりません。

NIPPS工法は、その考えを根底から覆す新技術として注目を集めています。 今まで当り前の様に外側から穴開けしていた方法を、内側から開ける事により、一切内バリを出さないという画期的な考えを用いた工法です。

従来工法との比較

下記の通り、今までの加工と比べても仕上りは一目瞭然で、そこに掛かるコストや時間の短縮は比較になりません。

従来工法(切削加工)

NIPPS工法

セールスポイント

-

工具費用逓減(ランニングコストの低減)

-

自動プレス加工化

-

バリ取り不要によるコストの軽減

-

品質の安定化(バリ検査不要)

問題点(課題)と対応方法

- 工具(パンチ)の低価格化と長寿命化

- 自動運転時のミスパンチレス化

新旧比較

穴あけ加工時間

穴あけコスト

材料・重量

品質・性能

従来工法との比較(拡大データ)

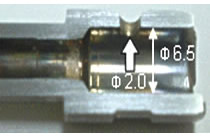

テスト材質:SCR415テストピース条件:内径Ø×外径Ø6(板厚0.7mm)

高速回転式切削加工機

- 工具交換直後のバリ高さ

- 最大バリ高さ 0.014mm

- 加工油剤

- ミスト噴霧

- 加工秒数

- 6秒/穴

- 工具寿命(ドリル)

- 300個(0.05mm以上のバリ発生)

内径クロス穴写真

内径抜け側バリ形状測定

細穴放電加工機

- 工具交換直後のバリ高さ

- 最大バリ高さ 0.018mm

- 加工油剤

- 水溶性

- 加工秒数

- 7秒/穴

- 工具寿命(ドリル)

- -

内径クロス穴写真

内径抜け側バリ形状測定

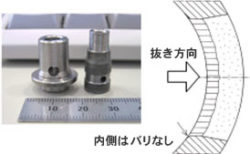

NIPPS加工機

- 工具交換直後のバリ高さ

- 最大バリ高さ 0.008mm

- 加工油剤

- 乾式加工

- 加工秒数

- 3秒/穴

- 工具寿命(ドリル)

- 30,000穴/パンチ

内径クロス穴写真

内径抜け側バリ形状測定

導入までの流れ

-

- STEP.01

- 内容の確認、ヒアリング(材質、穴形状)

-

- STEP.02

- ワーク図、生産数量の確認

-

- STEP.03

- 左記に基づく調査

-

- STEP.04

- ※ 詳細打合せ(工場立会)

-

- STEP.05

- ※ 金型設計・見積

-

- STEP.06

- ※ テスト注文可否

-

- STEP.07

- ※ テスト稼働、完成確認

-

- STEP.08

- ※ 実機仕様打合せ

-

- STEP.09

- ※ 実機見積

-

- STEP.10

- ※ 注文・製作

-

- STEP.11

- ※ 納入・稼働

※ の工程については、特許工法及びお客様の機密情報を相互に守る為の機密保持契約が必要です。

特許開発者 : 株式会社 ナディック 上野榮蔵代表

技術・設計 : 株式会社 SKN

販売代理店 : 山田マシンツール 株式会社

NIPPS工法の優位性と設備概要

外側からのプレス加工、レーザー加工、放電加工、切削加工(優○・良△・可×)

従来工法との比較

| 従来工法 | 設備 投資 |

加工 時間 |

品質 向上 |

工程 低減 |

生産性 | 消耗 工具 |

検査 費用 |

その他 |

|---|---|---|---|---|---|---|---|---|

| 外側プレス | △ | ○ | × | × | × | ○ | × | - |

| レーザー | × | ○ | △ | × | ○ | ○ | △ | - |

| 放電加工 | △ | × | △ | × | ○ | × | △ | - |

| 切削加工 | ○ | △ | × | × | × | △ | × | - |

| 新工法 | △ | ○ | ○ | ○ | ○ | ○ | ○ | △ |

新工法の紹介

小径パイプ内側よりプレス型で穴を打ち抜き

概念図

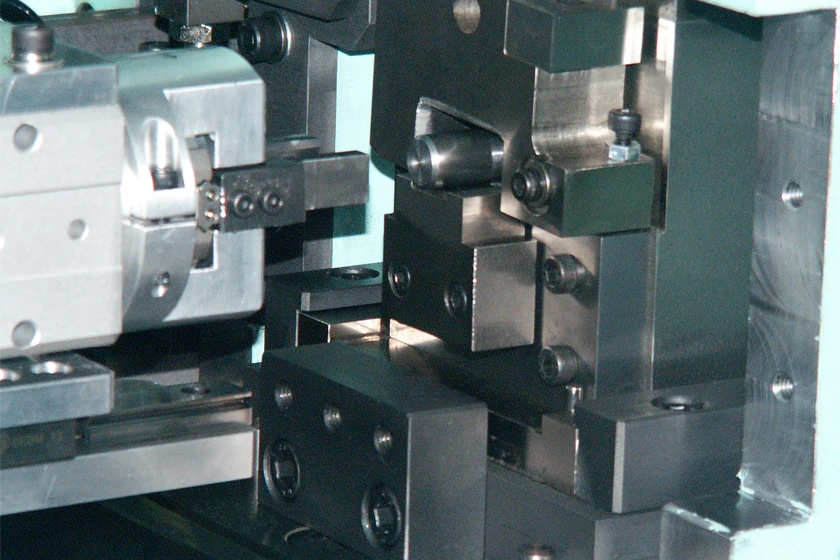

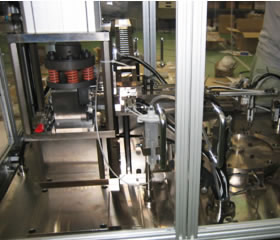

設備概要

設備内拡大

内面プレス加工事例紹介

採用部品

自動車操舵部品・自動車エンジン機能部品・油圧装置部品・自動車ABS部品

自動車エアーバック部品等に採用実績有り(コスト削減率30~50%が実績です)

ご相談、お問合せはこちら

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。