ヤマサ ローラーバニシングツールRoller burnishing

テーパ、R形状や大径にも対応

ローラーバニシングツールとは

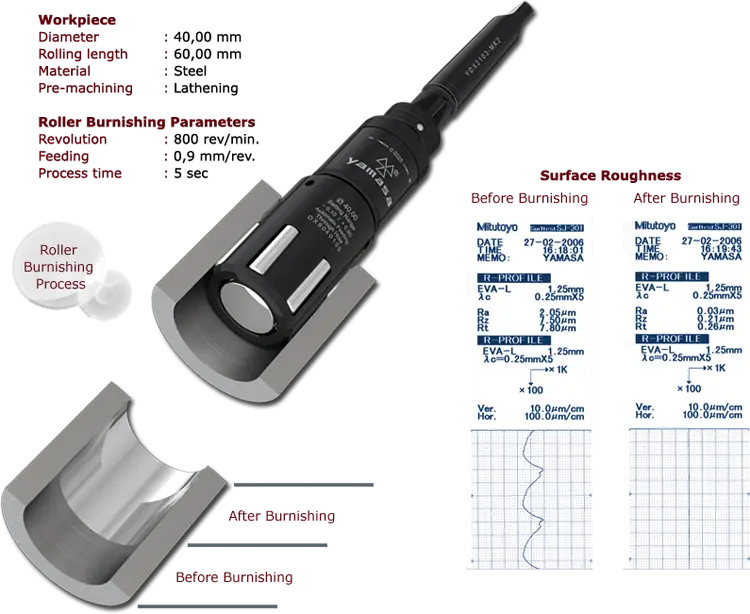

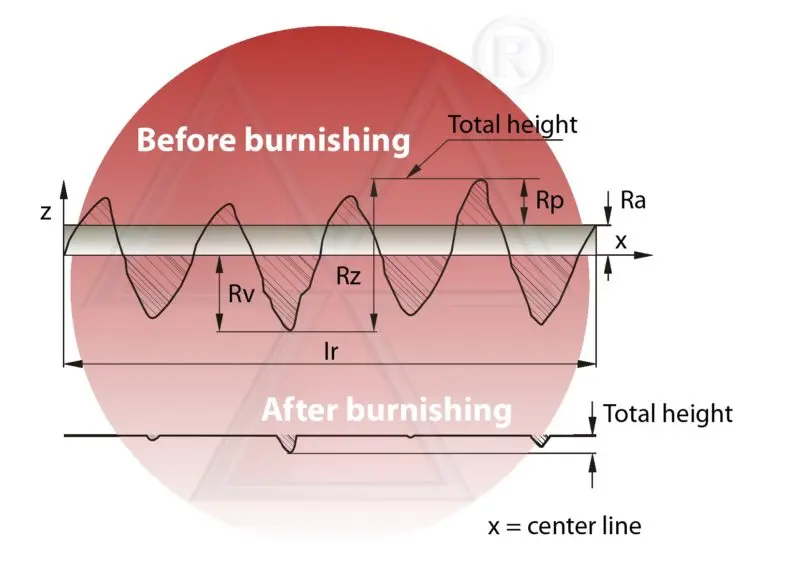

ローラーバニシングとは旋削加工後の挽目の山の部分に硬いローラーを押し付けることで谷部へ移行し、段差を小さくすることで面粗度を改善する工法です。

ヤマサローラーバニシングツール

曲線形状を持つワークの面粗度仕上げに最適!

ボルト部品の首部強度向上のためのショットピーニングの代替工法としてディープローリングで疲労強度改善もできます。

ディープローリングについて

ローラーバニシング加工の発展系として、ディープローリング加工という方法があります。これはシャフト形状の段差部分など疲労破壊が懸念される部位に圧縮残留応力を持たせて疲労強度の向上を期する方法です。

この方法は、高圧または高負荷下で動的応力にさらされる部品の疲労強度を増加させ、応力および経年劣化に由来する亀裂および割れを防止または低減します。 荷重を支えている部品や負荷にさらされている部品(機械要素、シャフト、アクスルなど)の断面およびコーナー部の瞬間的な変化により、対象抵抗は減少します。これを防ぐために、R状などの丸い線が使用されます。 ノッチ効果が存在するこれらの領域では、通常、重要な断面が見られる。 材料は通常、これらの領域から割れたり壊れたりする。

ディープローリング法の目的は、疲労強度を高めることによりノッチ効果を低減し、亀裂や割れを防止することです。 ディープローリングは、機械的金属加工の最も適した最も速い方法です。 この方法の成功は、3つの異なる物理的効果の結果として保証される同時に発生します。

-

1

ディープローリング後、圧縮応力が表面に残ります。

この応力は、ディープローリング後には決して減少しません。 -

2

材料の抵抗を増加させます。

-

3

表面を均します(研削等の作業で排除できなかった微細バリを平滑化する)。

ディープ・ローリングの運転に成功するためには、正しい運転パラメータを使用する必要があります。この意味で、回転、送り、転がりの力の設定が重要です。 ディープローリングの運転中、ディープローリングローラーは、それが接触している工作物に押し付けられます。 この操作により上層が可塑化され、表面の微細構造が変化します。表面との接触点に生じる深い転がり力は、材料のフランジ領域においてヘルツの接触力を生成する。この力が材料の引っ張り強さよりも大きい場合、材料は表面の側方から滲出し始めます。運転後に残る圧縮強度は疲労強度を上げてこれにとどまります。

室温または再結晶のレベルで塑性変形が起こる場合、これを「冷間加工」と呼びます。 生産される冷間加工の量は、圧延力、送り速度、ディープローリングローラー及びワークの形状及び材料の特性に依存します。 転がり力と送り速度は可変パラメータです。例えば、低い転がり力は低レベルの冷間加工を引き起こします。 寒さの量によって特徴的な獲得が得られる材料の性質および作用を評価します。

深絞り加工後の圧縮応力の深さは変化します。例えば、低転がり力又は低転がりローラが使用される場合、低い値が浮上します。同様に、高い転がり力または大きな深い転がりローラが使用される場合、浸漬深さおよび圧縮応力深さが増加します。

転がり力

圧延力は、深絞り加工の終了時に加工物の表面に現れる冷間加工および圧縮応力の量に深く影響します。 このため、転がり抵抗の適切なパラメータを設定して制御することで、操作の信頼性が向上します。

ディープローリングのメリット

-

動的に動作するワークのノッチ効果を減少させます。 疲労強度の増加により、亀裂や骨折を予防する最も効果的な方法です。

-

深い圧延で加工された加工物の一定の耐久性は400%の割合で増加します。

-

冷間加工の場合、深絞り加工とは、ワークの表面を研磨して高い表面品質を達成し、同時に圧縮残留応力を提供する単一の金属加工方法です。

-

深い圧延で実現される冷間加工は、表面の硬度を高め、均しによるすべてのマイクロノッチとバリを排除し、腐食を困難にします。

-

ディープローリング以外の加工では、ワークピースに残っている切れ目やバリが引っ張り破損の原因となります。

加えて、ボールを投げるなどのプロセスは、表面にノッチを生じさせ、表面粗さを増加させます。 このため、第2の操作中に表面を研削する必要があります。 ディープローリング加工は、ノッチとバリの除去に使用される研削のような他の時間のかかるプロセスの必要性を取り除きます。

ディープローリング技術

-

旋削加工直後の1回の工程でディープローリング加工が可能です。

-

ディープローリングは、疲労強度を高め、面粗度を向上させる為に、他のシステムと比べて最も高度で経済的な方法です。

-

これまでに知られているものの中で信頼できる処理方法の一つです。

-

多くのの機械に適したミニチュア工具で非常に便利です。

-

ワークに使用されている材料とその重量から節約できます。

-

熱処理工程の削減に役立ちます。

ディープローリング運転

この方法は、半径R <4mmの狭くてアクセスが困難な表面の改質に一般的に使用されています。 輪郭深い転がりローラを使用することによる転がり力は、金属疲労に曝される領域である半径に実施されます。調整可能な深絞りローラーは、ワークピースの斜面に自動的に合わせられます。 このかなり信頼できる動作は、製造公差を計算し、必要に応じて残留圧縮応力を完全に分配します。

この操作は2つの動作によって実現されます

-

第1モーション

回転:ワークが回転します。

-

第2モーション

プランジイン:半径プロファイルに基づいて専用に設計された深い転がりローラは、所定の力で半径に押し付けられます。

ローラーバニシング加工の注意点

ローラーバニシング加工は研削のような除去加工とは異なります。前加工の挽き目の山部分をローラーで谷部分の方へ移行しようとする塑性変形加工になります。前加工の傷を消したり寸法を修正することはできません。

ローラーバニシングツールのラインナップ

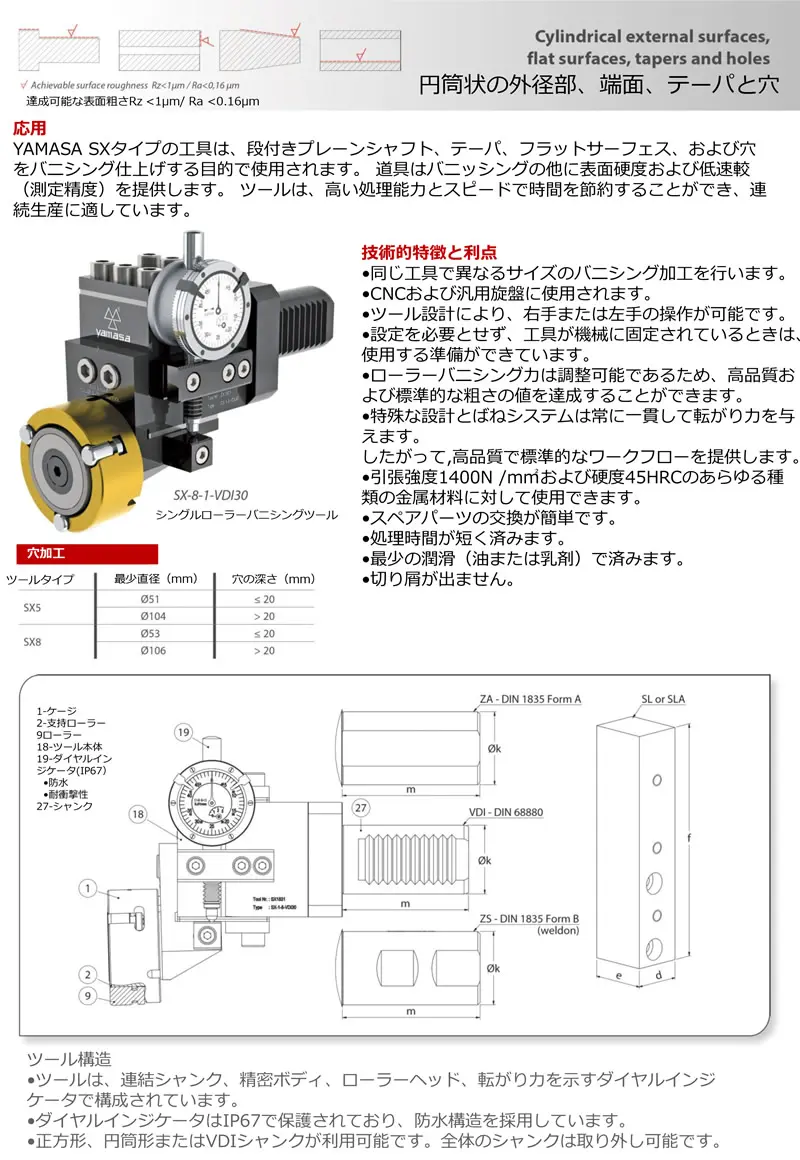

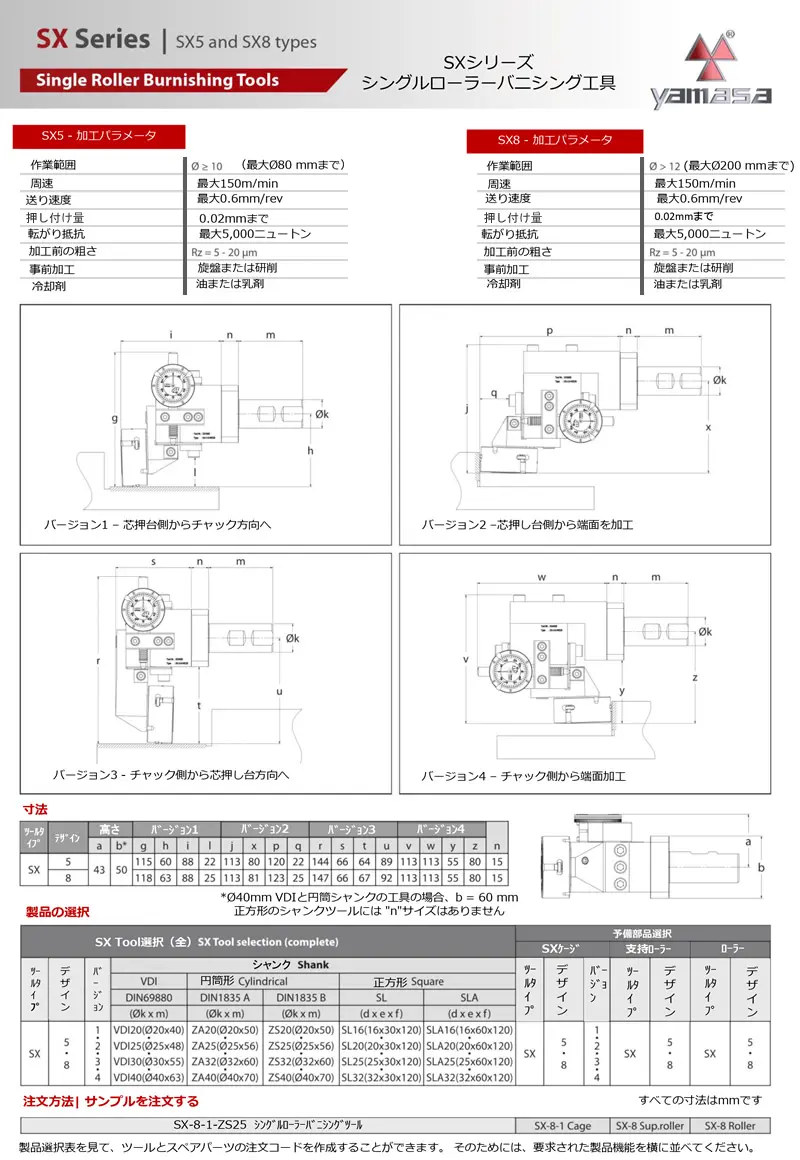

シングルローラーバニシング工具

- SXシリーズ SX5 and SX8

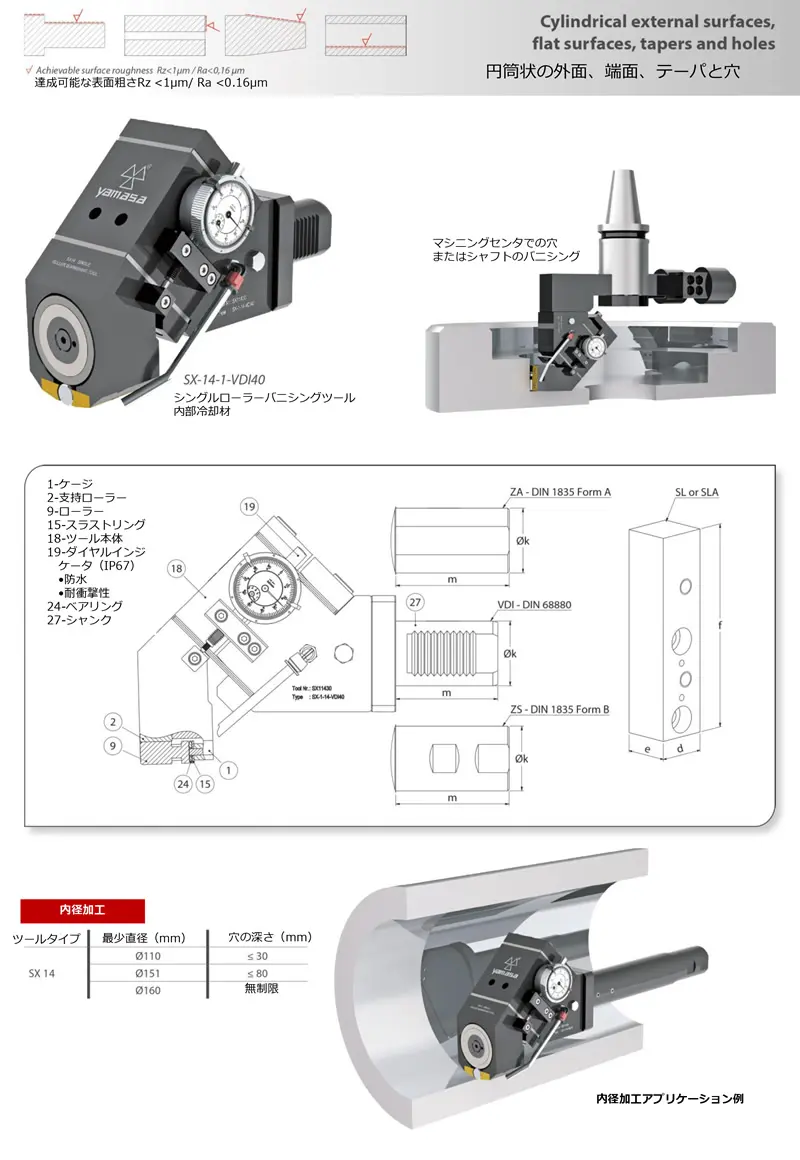

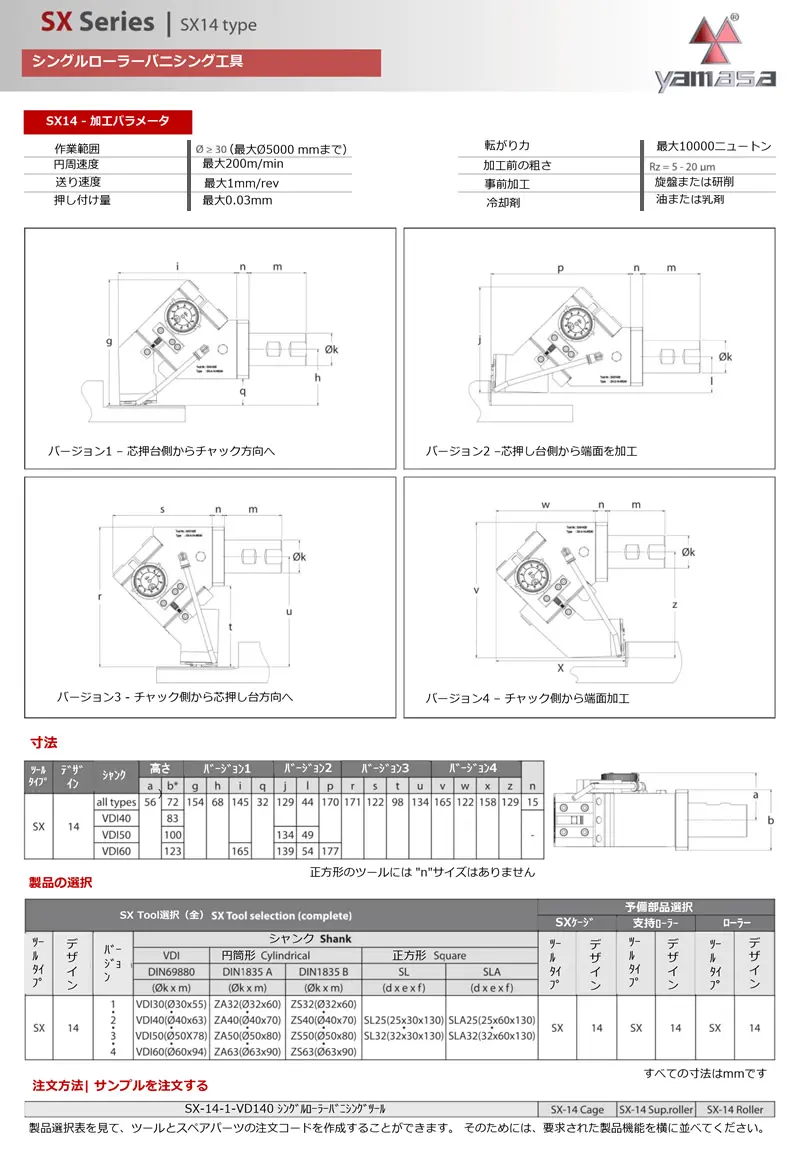

- SXシリーズ SX14

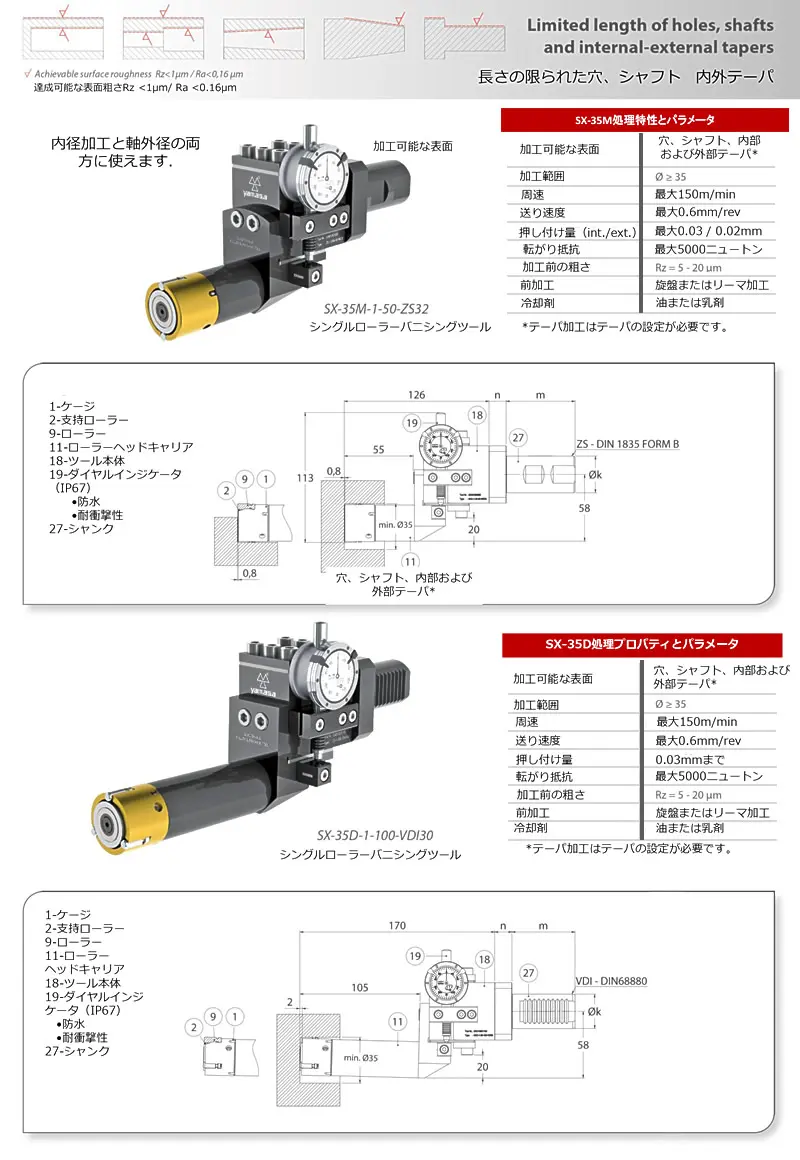

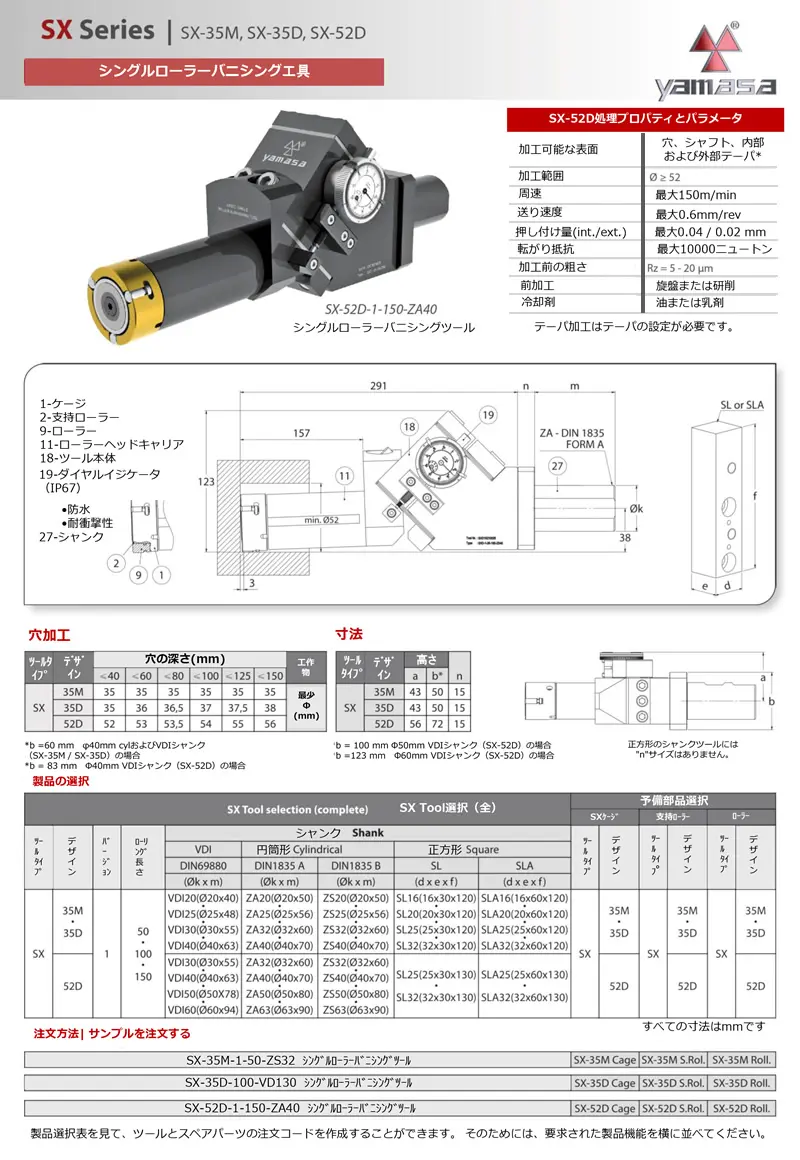

- SXシリーズ SX-35M、SX-35D、SX-52D

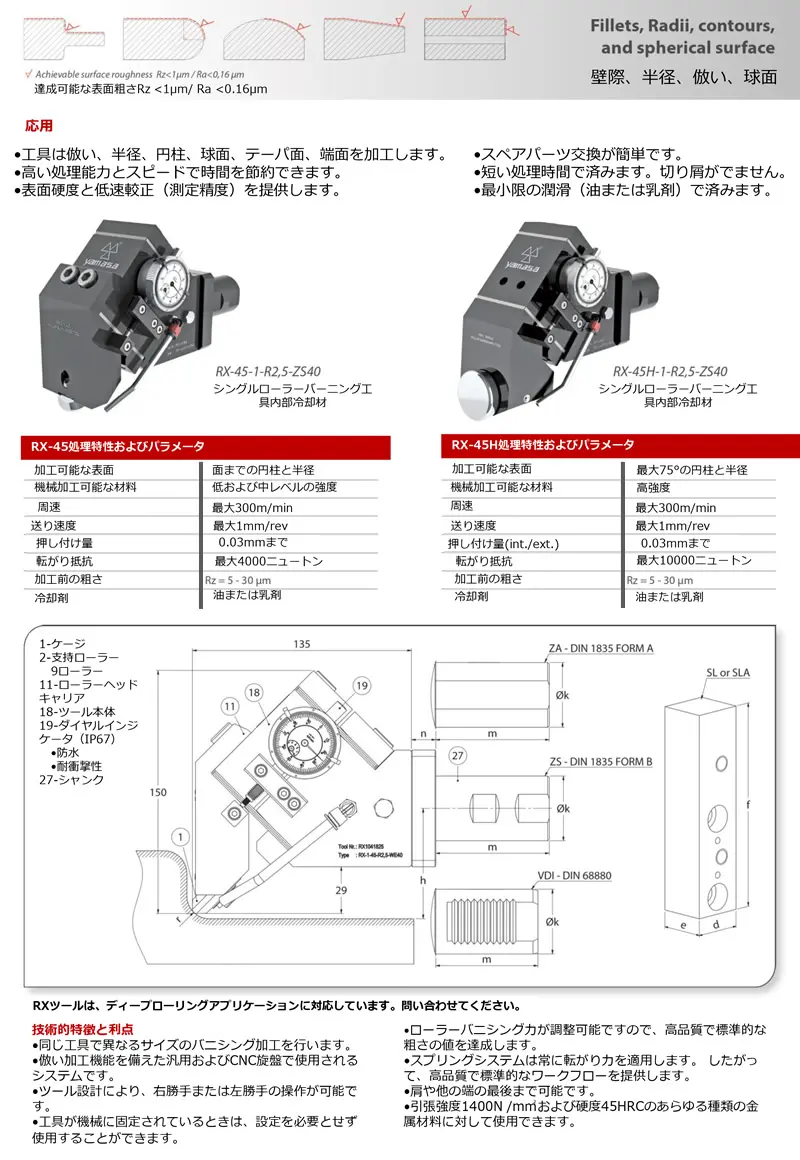

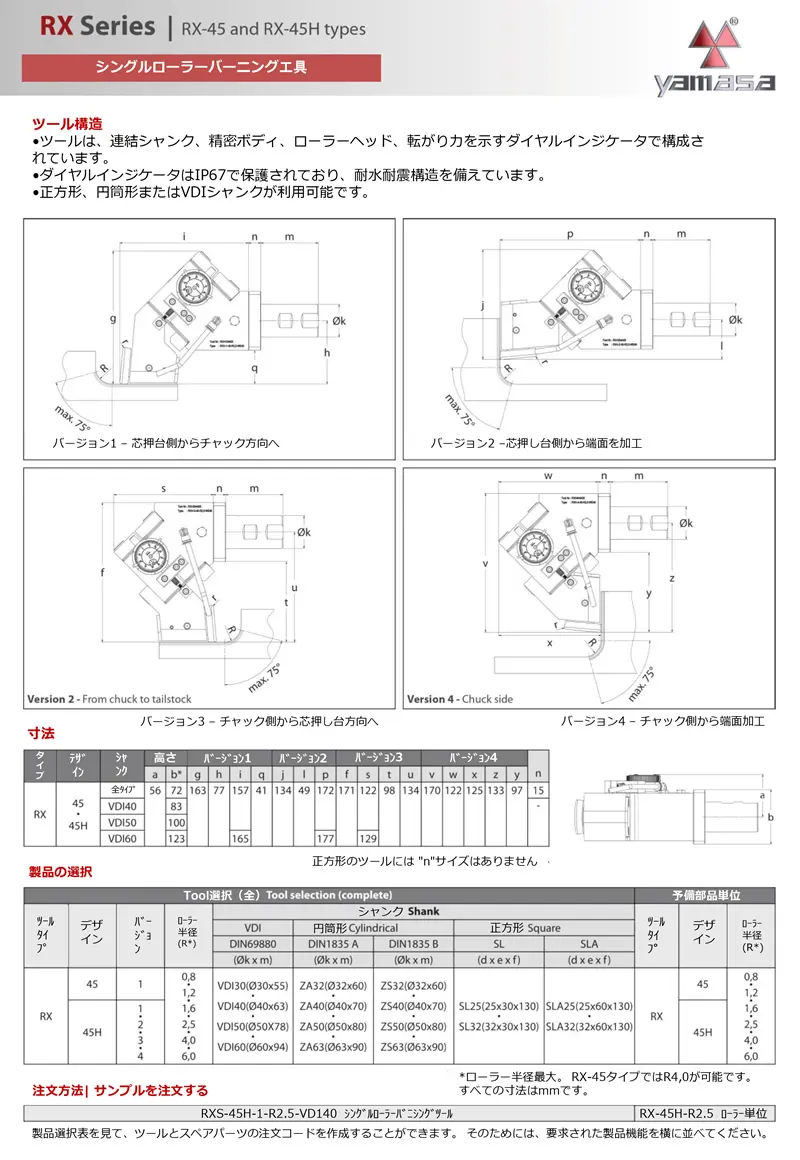

- RXシリーズ RX-45 and RX-45H

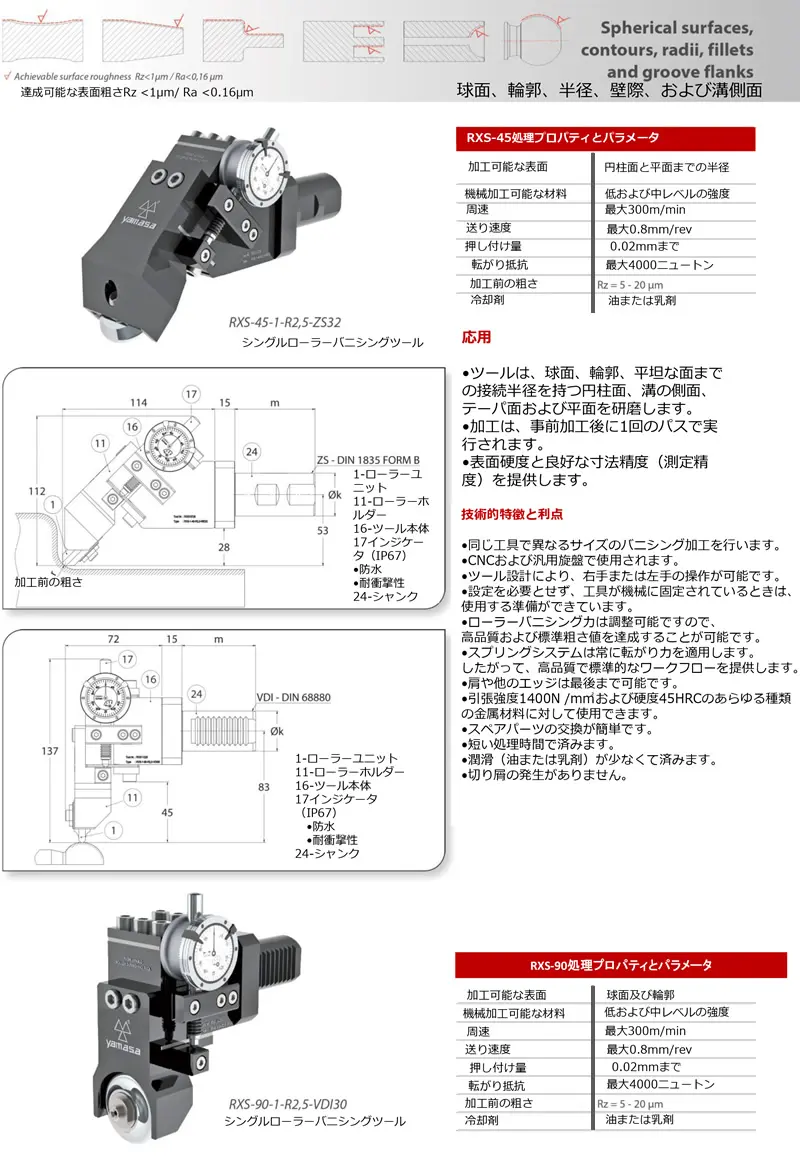

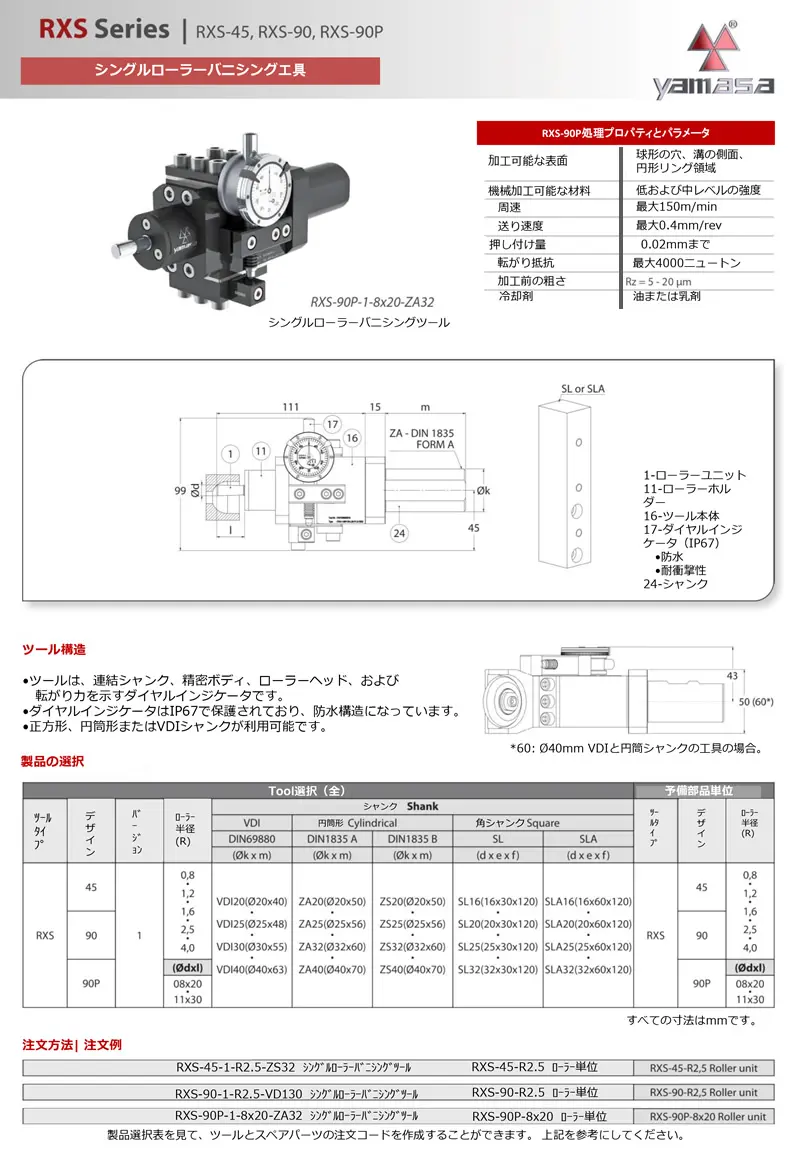

- RXSシリーズ RXS-45、RXS-90、RXS-90P

多段ヘッドバニシング工具

SXシリーズ SX5 and SX8

SXシリーズ SX14

SXシリーズ SX-35M、SX-35D、SX-52D

RXシリーズ RX-45 and RX-45H

RXSシリーズ RXS-45、RXS-90、RXS-90P

UXシリーズ 多段ヘッドバニシング工具

カタログダウンロード

ご相談、お問合せはこちら

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。